La neteja amb làser i el decapat són dos mètodes diferents per tractar superfícies metàl·liques. La neteja per làser és un procés de tractament de superfícies metàl·liques que utilitza un raig làser emès per un generador làser per generar alta energia per eliminar l'òxid, treure pintura i eliminar recobriments. El decapat és un mètode de tractament utilitzat per eliminar l'òxid, les taques, les impureses o els contaminants de les superfícies dels metalls.

Decapat

La làmina de decapat està feta de làmina laminat en calent d'alta qualitat com a matèria primera, i la capa d'òxid s'elimina per la unitat de decapat, es retalla i s'acaba. El producte intermedi entre les plaques, amb la premissa de garantir la qualitat de la superfície i els requisits d'ús, permet als usuaris reduir eficaçment el cost d'adquisició.

Avantatges de les làmines de decapat

1. La qualitat de la superfície és bona, perquè l'escala d'òxid de ferro superficial s'elimina de la placa de decapat laminat en calent, la qual cosa millora la qualitat superficial de l'acer i facilita la soldadura, l'oli i la pintura.

2. Alta precisió dimensional, després de l'aplanament, la forma de la placa es pot canviar fins a cert punt, reduint així la desviació del desnivell.

3. Millora l'acabat superficial i millora l'aspecte.

Aplicacions

Es pot dir que la làmina de decapat és un producte rendible entre la làmina laminada en fred i la làmina laminada en calent. Té una àmplia gamma d'aplicacions a la indústria de l'automoció, indústria de la maquinària, aparells industrials lleugers i peces d'estampació de diverses formes, com ara bigues, subbigues, llandes, radis, panells de carro, ventiladors, bidons d'oli químic, canonades soldades, electricitat. armaris, tanques, escales de ferro, etc., tenen àmplies perspectives de mercat. A continuació presentarem el procés tècnic del procés de decapat.

Principi de decapat

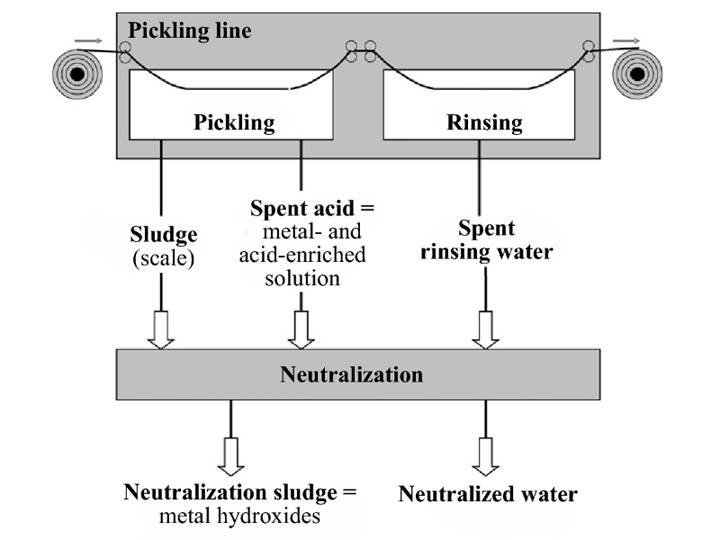

El decapat és un procés de superfície que utilitza una solució àcida per eliminar l'escala i l'òxid de la superfície de l'acer, generalment juntament amb la prefilmació. Generalment, la peça de treball es submergeix en una solució química com l'àcid sulfúric per eliminar òxids i altres pel·lícules de la superfície metàl·lica, que és el tractament previ o el tractament intermedi de galvanoplastia, esmalt, laminació i altres processos. També coneguda com a neteja humida.

El procés de decapat inclou principalment el mètode de decapat per immersió, el mètode de decapat per polvorització i el mètode d'eliminació d'òxid de pasta àcida.

Els àcids utilitzats són majoritàriament àcid sulfúric, àcid clorhídric, àcid fosfòric, àcid nítric, àcid cròmic, àcid fluorhídric i àcids mixtos.

Flux del procés

Penjat a peces metàl·liques → desgreixatge químic (desgreixatge químic alcalí convencional o desgreixatge amb tensioactius) → rentat amb aigua calenta → rentat amb aigua corrent → primer pas de decapat → rentat amb aigua corrent → decapat segon pas → rentat amb aigua corrent → transferència al següent procés (com ara com: coloració química → reciclatge → rentat amb aigua corrent → tractament d'enduriment → Rentat → Tractament de tancament → Rentat → Assecat → Acabat).

Defectes comuns

Intrusió d'escala d'òxid de ferro: la intrusió d'escala d'òxid de ferro és un defecte superficial format durant el laminat en calent. Després del decapat, sovint es pressiona en forma de punts i tires negres, la superfície és rugosa, generalment té una sensació de mà i apareix de manera esporàdica o intensa. Sovint és causada per un procés d'escalfament imperfecte, un procés de descalcificació i un procés de laminació de decapat.

Taca d'oxigen (pintura de paisatge de superfície): es refereix a l'aspecte de punt, lineal o fosc que queda després de rentar l'escala d'òxid de ferro a la superfície de l'acer laminat en calent. El laminat es pressiona a la matriu, que es ressalta després del decapat. Té un cert efecte sobre l'aspecte, però no afecta el rendiment.

Macular: apareixen taques grogues en part o en tota la superfície de la placa, que no es poden cobrir després de l'oli, la qual cosa afecta la qualitat i l'aspecte del producte. La raó principal és que l'activitat superficial de la tira que surt del dipòsit de decapat és alta, l'aigua d'esbandida no pot rentar la tira amb normalitat, el feix de polvorització i el broquet del dipòsit de rentat estan bloquejats i els angles no són iguals.

Decapat inferior: la superfície de la cinta d'acer té escates locals d'òxid de ferro que no s'eliminen de manera neta i insuficient, i la superfície de la placa és de color gris-negre, amb escates de peix o ondulacions horitzontals d'aigua. Té alguna cosa a veure amb el procés àcid, principalment perquè la concentració d'àcid és insuficient, la temperatura no és alta, la tira funciona massa ràpid i la tira no es pot submergir a l'àcid.

Decapat excessiu: la superfície de la cinta d'acer és sovint negre fosc o negre marronós, mostrant blocs, taques negres escamoses o macular, i la superfície de la placa és generalment rugosa. El motiu és l'oposat a l'escabetx.

Contaminació ambiental

Els principals contaminants en el procés de producció són les aigües residuals de neteja produïdes pel procés de rentat d'aigua a tots els nivells, la pols produïda pel procés de sorra, la boira àcida de clorur d'hidrogen produïda pel procés de decapat i els residus produïts pel decapat, esbandida, processos de fosfatació, neutralització i prevenció de l'òxid. Líquid del dipòsit, residus de residus, element de filtre de residus, barrils buits de matèria primera i residus d'envasos, etc. Els principals contaminants són clorur d'hidrogen, pH, SS, COD, BOD?, nitrogen amoníac, petroli, etc.

Neteja làser

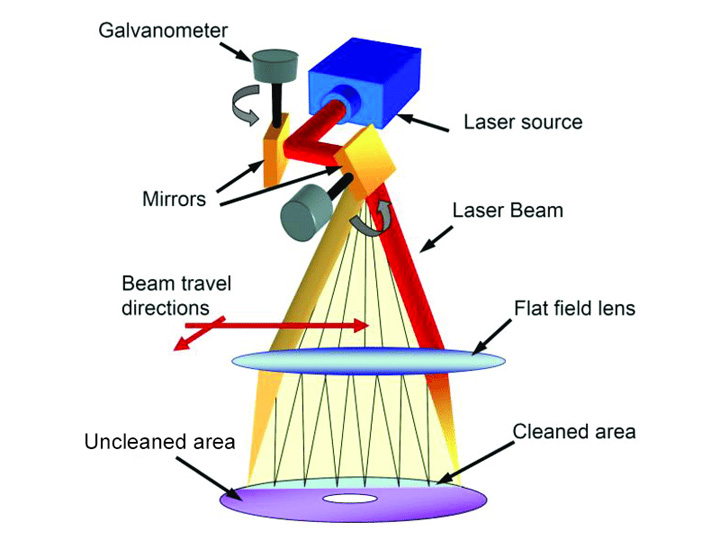

Principi de neteja

Màquina de neteja làserés utilitzar l'energia làser per penetrar a la superfície de l'objecte. Els electrons del material absorbeixen la vibració d'energia durant uns 100 femtosegons i generen plasma a la superfície del material. Després de 7-10 picosegons, l'energia electrònica es transfereix a la xarxa i la xarxa comença a vibrar. Després del picosegundo, l'objecte comença a generar una macro temperatura i el material local irradiat pel làser comença a escalfar-se, fondre's i vaporitzar-se per aconseguir el propòsit de neteja.

Procés i efecte de neteja

En comparació amb el mètode de decapat, el sistema de neteja per làser és molt senzill, no es requereix cap tractament previ i es pot dur a terme al mateix temps el treball de neteja d'eliminació d'oli, eliminació de la capa d'òxid i eliminació d'òxid. Només cal encendre el dispositiu per deixar sortir la llum i després netejar-lo.

El sistema de neteja làser pot assolir el nivell de neteja industrial més alt del nivell Sa3, gairebé sense danys a la duresa, hidrofílicitat i hidrofobicitat de la superfície del material. És més complet que l'escabetx.

Pros i contres

Flux del procés i requisits d'operació

En comparació amb l'eina de decapat amb més d'una dotzena de processos, el netejador làser ha aconseguit el procés més simplificat i bàsicament ha aconseguit un pas. Escurça molt el temps de neteja i la pèrdua de material.

El mètode de decapat té requisits estrictes sobre el procés d'operació: la peça ha de ser completament desgreixada per garantir la qualitat de l'eliminació de l'òxid; la concentració de la solució de decapat es controla per evitar que la peça es corroeixi a causa d'una concentració excessiva d'àcid; la temperatura es controla segons les especificacions del procés per evitar danys a la peça i l'equip provoca corrosió; el dipòsit de decapat diposita gradualment el fang, que bloqueja la canonada de calefacció i altres dispositius de control, i s'ha d'eliminar regularment; a més, cal prestar atenció al temps de decapat, la pressió d'injecció, la pulverització de l'operació, l'equip d'escapament, etc.

La neteja per làser pot realitzar un funcionament semblant a un ximple o fins i tot un funcionament automàtic no tripulat després de configurar els paràmetres en la fase inicial.

Efecte de neteja i contaminació ambiental

A més de l'efecte de neteja més fort, el sistema de neteja làser també té l'avantatge d'una major tolerància a errors.

L'oxigen macular, l'envermelliment i l'ennegriment sovint es produeixen a causa d'errors en el funcionament del mètode de decapat, i la taxa de rebuig és alta.

L'experiment làser de gota d'aigua demostra que, fins i tot si la neteja làser està sobresaturada, encara té una brillantor metàl·lica forta i no produeix hidròxid i altres contaminants, cosa que no afectarà els mètodes de processament següents, com ara la soldadura.

No hi haurà contaminació ambiental com ara líquids residuals i escòries en tot el procés de neteja per làser, que és el mètode de neteja més ecològic.

Cost unitari VS Cost de conversió

L'eina de decapat requereix productes químics com a consumibles, de manera que el cost unitari consisteix en l'amortització de l'equip + el cost dels consumibles.

La màquina de neteja làser no requereix consumibles més que comprar equip. El cost unitari és l'amortització de l'equip.

Per tant, com més gran sigui l'escala de neteja i com més llargs siguin els anys, menor serà el cost unitari de la neteja làser.

La composició de la línia de producció de decapat requereix processos complexos i la proporció d'agents de decapat per a diferents materials metàl·lics no és la mateixa, de manera que la línia de producció de conversió requereix un gran cost de conversió i el material metàl·lic es neteja en un curt període de temps. és solter i no es pot canviar de manera flexible.

No hi ha cap cost de conversió per a la neteja per làser: després de canviar els paràmetres del programari de la mateixa màquina de neteja, es pot aconseguir l'efecte de netejar la placa d'acer un minut i l'aliatge d'alumini al minut següent. És convenient que les empreses implementin la producció flexible JIT.

Resumir

La placa de decapat té una àmplia gamma i una aplicació en profunditat en la producció de fabricació i té un paper positiu en el suport industrial. Tanmateix, amb l'actualització contínua de la indústria manufacturera, l'optimització de la capacitat i l'ajust estructural també s'estan realitzant lentament.

Amb la millora de la consciència ambiental de la gent, el govern i les empreses tenen requisits cada cop més estrictes per a les línies de producció de decapat, i els marges de beneficis de les empreses relacionades són cada cop més prims. L'entorn general és més favorable per a la neteja amb làser.

Potser en la propera dècada, els llençols de decapat tindran un nou nom: llençols de neteja per làser.